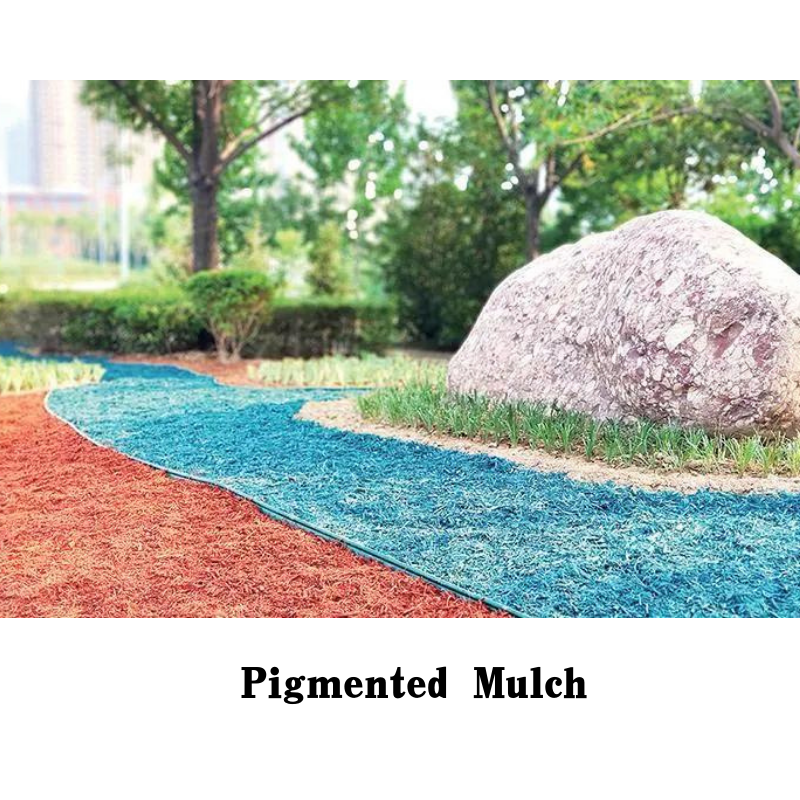

Application

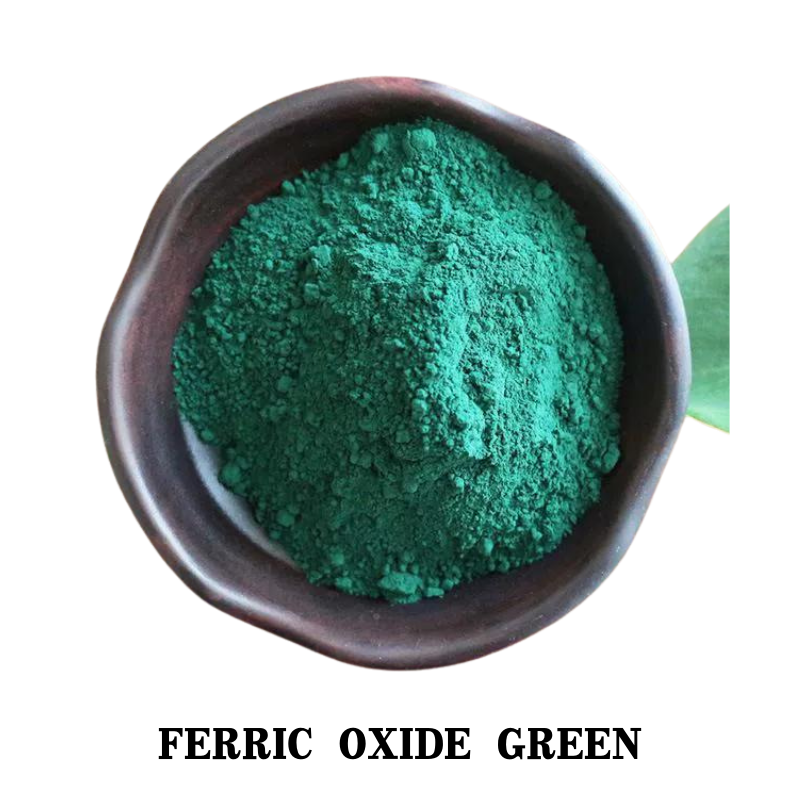

ΕUsed in Building MaterialsThe building materials industry is the biggest user of Iron Oxide Pigments.

Les utilisations incluent la coloration du béton et du mortier en raison de leur bonne dispersabilité et de leur bon pouvoir colorant. Ils sont largement utilisés dans la fabrication de pavés, de carreaux à carreaux, de carreaux design, de béton estampé, etc.

Utilisé dans l'industrie des peinturesL'industrie des peintures est le deuxième plus grand utilisateur de pigments d'oxyde de fer. La plupart des applications de peinture nécessitent l'utilisation de pigments micronisés et dispersibles pour obtenir des effets de coloration optimaux et maintenir la résistance du film de peinture.

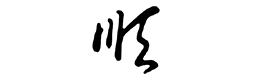

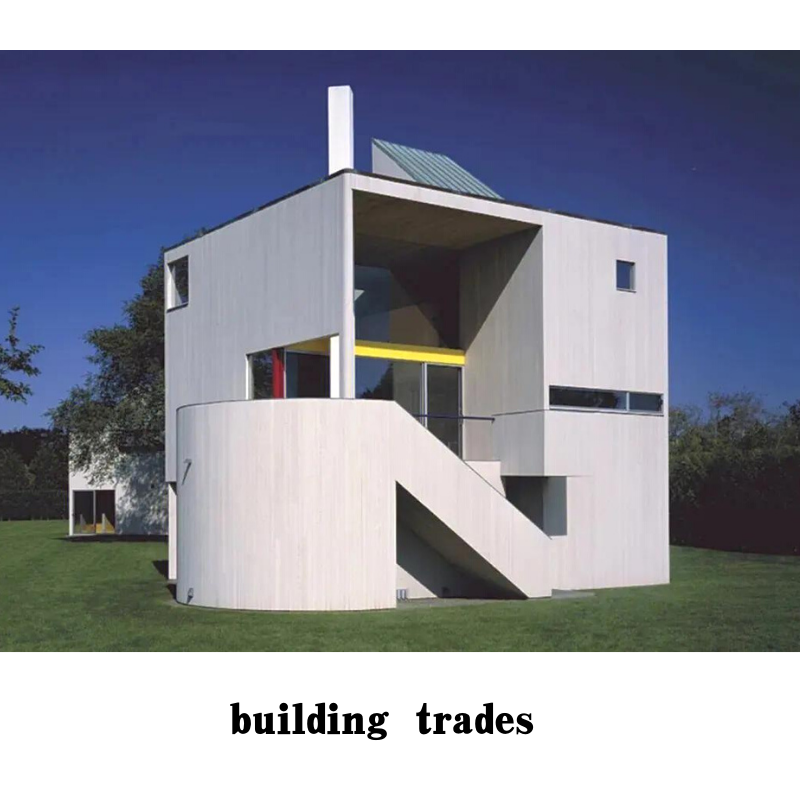

Applications spéciales Les applications spéciales de l'oxyde de fer rouge synthétique incluent celles dans les couleurs céramiques, le caoutchouc, la couleur du papier, le vernis à bois, le mélange maître plastique et les engrais.

Méthode d'utilisation

- 1. Dissolution du pigment d'oxyde de fer : la méthode humide du pigment d'oxyde de fer dissous dans le solvant, la solution préparée est généralement calculée par rapport en poids, généralement le rapport en poids du pigment d'oxyde de fer et du solvant est de 1:10-20, peut être sélectionné en fonction en fonction de l'absorption d'eau et de la propriété du film du pigment, mais également en fonction des exigences de couleur du produit et de la solubilité du pigment pour ajuster la proportion.

- 2. Broyage des pigments : le pigment d'oxyde de fer dissous est ajouté au broyeur, en remuant et en broyant jusqu'à ce que les propriétés du revêtement soient satisfaisantes. Le temps de broyage est généralement de 1 à 2 heures, en fonction de la propriété de revêtement du pigment d'oxyde de fer après le broyage. les exigences.

- 3. application de pigment d'oxyde de fer : le pigment d'oxyde de fer humide peut être directement utilisé dans une émulsion de peinture, ou ajouter un émulsifiant pour fabriquer une émulsion pour la peinture, la dose d'émulsion est généralement de 1 à 3 %, peut être ajustée en fonction des exigences d'effet de revêtement et de l'émulsifiant requis. effet.

-

Certificats